- Pracownicy obsługujący maszyny, urządzenia i instalacje, powinni posiadać upoważnienia do ich obsługiwania. Upoważnienia udziela KRZG (Kierownik Ruchu Zakładu Górniczego) na podstawie udokumentowanych uprawnień i kwalifikacji.

- Oddanie do ruchu maszyn, urządzeń i instalacji oraz dokonanie w nich zmian po zabudowie wymaga zezwolenia KRZG.

- Dozór oddziału użytkujący maszyny urządzenia i instalacje jest odpowiedzialny za prawidłowe ich użytkowanie, za obsługę zaś osoby je obsługujące.

- Osoby nieupoważnione nie mogą wykonywać samodzielnie żadnych czynności przy urządzeniach, instalacjach i maszynach.

- Niedozwolona jest naprawa maszyn, urządzeń i instalacji podczas ruchu oraz bezpośrednie smarowanie części ruchomych, sprawę tę można wykonywać wyłącznie po wyłączeniu.

- Pomieszczenia ruchu zakładu, w których zainstalowane są maszyny, urządzenia instalacje energetyczne ze względu na możliwość dostępu do nich osób postronnych klasyfikuje się jako: zamknięte, otwarte oraz ogólnodostępne. Kierownik działu energomechanicznego dokonuje klasyfikacji tych pomieszczeń, a także sporządza wykaz osób upoważnionych do przebywania w tych miejscach.

- Maszyny i urządzenia instalacje pracujące w ciągłym ruchu, powinny być bezpośrednio przekazywane i przejmowane przez pracowników na miejscu pracy.

- Pracownicy obsługujący maszyny, urządzenia powinny zapoznać się ze stanem urządzenia przez rozpoczęciem pracy.

- Zabezpieczyć maszyny i urządzenia przed przypadkowym przemieszczeniem się i samoczynnym uruchomieniem się.

- Przy zdalnym sterowaniu pracownicy obsługi ostrzegają innych pracowników będących w zasięgu maszyny sygnałem akustycznym i dźwiękowym.

- Osoba która znalazła się w strefie zagrożenia powinna mieć możliwość w miejscu w którym się znajduje wstrzymać rozruch.

- Wyrobiska obok maszyn i urządzeń wykonuje się i utrzymuje przejścia o wymiarach nie mniejszych niż 1,8m wysokość 0,7 m

Zapraszamy do kursu górniczego. Dzięki mojemu portalowi dowiesz się nieco o górnictwie, znajdziesz tu informacje potrzebne do egzaminu dający tytuł zawodowy górnika oraz technika górnika.

niedziela, 30 listopada 2014

Przeglądy i konserwacje maszyn i urządzeń

piątek, 14 listopada 2014

Przenośnik zgrzebłowy i taśmowy - bhp

- Zatrzymanie przenośnika taśmowego powinno być możliwe z każdego miejsca trasy.

- Przy przenośnikach przeznaczonych do jazdy ludzi zatrzymanie powinno być także możliwe z pomostów do wsiadania i wysiadania

- Przenośniki zgrzebłowe na których trasie zabudowano kruszarki kęsów powinny mieć dodatkową możliwość zatrzymania napędów przenośnika i kruszarki co najmniej przez pociągnięcie linki rozciągniętej w poprzek trasy odległości od 5-8 metrów od kruszarki w zależności od nachylenia wyrobiska od strony podawania urobku.

- Transport długich i ciężkich przedmiotów przenośnikami zgrzebłowymi może być prowadzony wyłącznie na warunkach ustalonych przez KRZG (Kierownika ruchu zakładu górniczego)

- Wyrobiska w których zabudowane są przenośniki taśmowe i zgrzebłowe powinny być tak utrzymane, aby wzdłuż trasy zapewnione były co najmniej odległości: -0,25m od ociosu obudowy lub innych stałych elementów urządzeń i instalacji do konstrukcji przenośnika, -0,7m od ociosów obudowy lub innych stałych elementów urządzeń lub instalacji po stronie przejścia dla ludzi, 0,6m od stropu wyrobiska do górnej taśmy lub zgrzebła

- Przechodzenie przez przenośnik jest dozwolone tylko w miejscach do tego przeznaczonych

- 0,7m - odległość napędu przenośnika taśmowego i zgrzebłowego od obudowy wyrobiska

- Ręczne usuwanie zanieczyszczeń podczas pracy przenośnika jest niedozwolone

- Miejsce zsypów i przesypów przenośników taśmowych i zgrzebłowych powinny mieć osłony zabezpieczające ludzi przed spadającymi bryłami urobku

- Transport urobku przedmiotów, materiałów pracującymi w ciągach dozwolone jest tylko po przełączeniu układu na sterowanie lokalne

- Prędkość jazdy ludzi przenośnikami nie może przekraczać 2,5 m/s

środa, 29 października 2014

Transport kopalniany

Zadaniem transportu kopalnianego jest sprawne, bezpieczne i ekonomiczne przemieszczanie urobku z przodków eksploatacyjnych na powierzchnię kopalni do zakładu przeróbki, do wagonów kolejowych, na zwały.

Transport kopalniany zapewnia dostarczenie z powierzchni kopalni do miejsc pracy potrzebne materiały, maszyny, urządzenia oraz jazda ludzi.

Najogólniejszym pojęciem transportu kopalnianego wyróżnia: -odstawę, przewóz i ciągnienie.

Odstawa - odtransportowanie czegoś z danego miejsca na inne. Przemieszczane rzeczy (urobek, materiał) w miejscu pracy i na drogach poziomych, środków i narzędziami nie będącymi wozami.

Przewóz - transport wozami zasadniczo na głównych drogach poziomu wydobywczego od miejsca załadowania urobku do wozów aż do szybu lub do miejsca wyładowania. Ten rodzaj transportu materiałów, urobku i ludzi odbywa się w wyrobiskach o nachyleniu do 25stopni.

Ciągnienie - transport w wyrobiskach poziomych (szyby, szybiki) lub wyrobiskach stromych .25 stopni.

Przy transportowaniu ludzi rozróżnia się jazdę ludzi szybem jak i wyrobiskami.

Transport kopalniany zapewnia dostarczenie z powierzchni kopalni do miejsc pracy potrzebne materiały, maszyny, urządzenia oraz jazda ludzi.

Urządzenia transportu i jego organizacja powinny zapewniać:

- pewność ruchu (praca bez przerw i ograniczeń)

- bezpieczeństwo pracy

- możliwie całkowitą mechanizację prac transportowych ograniczając do minimum ludzki wysiłek fizyczny

Podział transportu kopalnianego:

Transport kopalni jest jednym z zasadniczych elementów produkcji górniczej oddziałującym w bardzo dużym stopniu na jej wyniki gospodarcze, pod względem ważności (przydatności) zajmuje w kopalni drugie miejsce.Najogólniejszym pojęciem transportu kopalnianego wyróżnia: -odstawę, przewóz i ciągnienie.

Odstawa - odtransportowanie czegoś z danego miejsca na inne. Przemieszczane rzeczy (urobek, materiał) w miejscu pracy i na drogach poziomych, środków i narzędziami nie będącymi wozami.

Przewóz - transport wozami zasadniczo na głównych drogach poziomu wydobywczego od miejsca załadowania urobku do wozów aż do szybu lub do miejsca wyładowania. Ten rodzaj transportu materiałów, urobku i ludzi odbywa się w wyrobiskach o nachyleniu do 25stopni.

Ciągnienie - transport w wyrobiskach poziomych (szyby, szybiki) lub wyrobiskach stromych .25 stopni.

Przy transportowaniu ludzi rozróżnia się jazdę ludzi szybem jak i wyrobiskami.

środa, 22 października 2014

Dokumentacja techniczna ściany

W kopalniach węgla kamiennego każda ściana długości >50m powinna mieć dokumentacją techniczną, stanowi ona podstawowy dokument ściany w którym znajdują się: warunki i sposób w jaki będzie prowadzona jej eksploatacja.

Dokumentacja ściany zawiera:

- część geologiczną

- wycinek mapy pokładowej z naniesieniem części pokładu przewidywanej do eksploatacji oraz granic jakich krawędzie wyżej i niżej leżących pokładów oraz pozostawianych w tych pokładach nie wybranych części (filary, rogi itp)

- kierunków łupliwości pokładu oraz skał stropowych

- wszystkich znanych uskoków i zaburzeń geologicznych w rejonach wyżej i niżej leżących (przekrój warstw stropowych i spągowych)

- inne konieczne dane mierniczo-geologiczne

Do części techniczno-organizacyjnej należą:

- krótki opis warunków górniczych oraz zasadniczych urządzeń energomechanicznych zainstalowanych w ścianie

- system obudowy ściany

- sposób wybierania w okresie rozruchu oraz normalnego biegu ściany

- przewidywane środki bezpieczeństwa

wtorek, 21 października 2014

czwartek, 16 października 2014

Sposoby zwalczania pyłu węglowego

- zapobieganie powstawania pyłu

- tłumienie (gaszenie i zatrzymanie wybuchu w celu zapobiegania jego przemieszczenia się)

- usuwanie pyłu węglowego z miejsc jego gromadzenia w przodkach i strefach przyprzodkowych, drążonych wyrobiskach korytarzowych należy stosować zmywanie wodą

- stosując właściwą technikę strzelniczą i materiały wybuchowe

- przestrzegając prawidłowego zraszania przy urabianiu, ładowaniu maszynami oraz podczas odstawy i transportu

- przewietrzanie

Tłumi się i zatrzymuje wybuch pyłu węglowego głównie przez: zraszanie, opylanie pyłem kamiennym

Zraszanie - polega na pozbawienie pyłu węglowego jego lotności. Gdy pył węglowy zawiera >50% wody wtedy jego wybuch jest niemożliwy. Kopalnie stosujące zraszanie muszą utrzymywać sieć rurociągów wodnych.

Opylanie pyłem kamiennym - zmniejsza palność pyłu węglowego. Do opylania wolno stosować tylko te pyły kamienne które są dopuszczone przez WUG.

W pokładach zaliczonych do A klasy stosuje się strefy zabezpieczające, a w B strefy zabezpieczające i zapory przeciwwybuchowe.

Strefa zabezpieczeniowa: można ją wykonać poprzez opylenie pyłem kamiennym lub zraszanie wodą wyrobiska na całym jego obwodzie z obudową na długości 200m.

Opylanie pyłem kamiennym powinno być takie, aby zawierały części niepalnych w mieszaninie pył węglowy + pył kamienny:

- w pokładach niemetanowych 70%

- w pokładach metanowych 80%

- główne: zabezpiecza rejony wentylacyjne, wlot i wylot z każdego rejonu wentylacyjnego oraz we wszystkich pozostałych wyrobiskach

- pomocnicze

środa, 15 października 2014

Kontrola zagrożenia metanowego i dokumentacja pomiarów metanu

Kontrola zagrożenia metanowego

Nadzorowanie i kontrolę zagrożenia metanowego nie można oddzielić od całokształtu nadzorowania i kontroli kopalni. (przewietrzanie)Zagadnienia te nadzoruje główny inżynier wentylacji, podlegają mu również metaniarze, pracownicy specjalnie przeszkoleni do mierzenia metanu.

W kontroli zagrożenia metanowego najważniejsze są pomiary:

- metanu

- tlenu

- zawartości metanu w świetle przekroju wyrobisk górniczych dla wykrycia przy-stropowych zagrożeń metanu

- za tamami izolującymi nieczynne wyrobiska

- zroby zawałowe

Pomiary CH4 w świetle wyrobisk górniczych powinni wykonywać:

- przodowy w miejscach przed rozpoczęciem pracy na każdej zmianie

- w czasie pracy co 2 godziny

- w ścianach i ubierkach w przodkach

- wyrobiskach przewietrzanych wentylacją odrębną

- we wnękach wiertniczych

- miejsca wyznaczone do spawania

- wyznaczone przez kierownika ruchu zakładu

- osoba dozoru, metaniarz, przodowy

- w miejscach określonych przez inżyniera wentylacji

Dokumentacja pomiarów metanu

W podziemnych kopalniach węgla kamiennego i brunatnego należy wykonać pomiary zgodnie z zarządzeniem ministra przemysłu oraz z zarządzenia wewnętrznego (inżyniera wentylacji). Osoby dokonujące pomiar muszą być przeszkolone.Wyniki pomiarów metanu powinny być po wykonaniu pomiaru wpisane:

- dziennik strzałowy: przodowy, strzałowy

- tablica kontroli metanu (umieszczona nie dalej niż 10m od miejsca): metaniarz, osoba dozoru

- specjalny notes który prowadzą osoby dozoru

- przodkowa książka kontroli przewietrzania i zagrożeń

- do specjalnych notesów i dokumentacji

czwartek, 9 października 2014

Zagrożenie metanowe

Metan CH4 - jest gazem bezbarwnym, obojętnym dla procesu oddychania, gaz palny, tworzy z powietrzem mieszaninę wybuchową, temperatura zapłonu: 650-750 StopniC. Granica wybuchu wynosi 4,5-15%. Przy zawartości 9,5% metanu wybuch jest najmocniejszy. Zagrożenie metanowe jest najpoważniejszym zagrożeniem w górnictwie. Może się wydostać z każdego wyrobiska i z wnęki.

Udostępnione pokłady lub ich części zalicza się do:

Udostępnione pokłady lub ich części zalicza się do:

- kategorii zagrożenia metanowego jeżeli stwierdzono występowanie CH4 pochodzenia naturalnego w ilości 0,1 - 2,5 mg w przeliczeniu na czystą substancję węglową

- kategoria zagrożenia metanowego jeżeli stwierdzono występowanie CH4 pochodzenia naturalnego w ilości >2 m3/mg <4,5 m3/mg w przeliczeniu na czystą substancję węglową

- kategoria zagrożenia metanowego jeżeli stwierdzono występowanie CH4 pochodzenia naturalnego w ilości >4,5 m3/mg <8m3 /mg w przeliczeniu na czystą substancje węglową

- kategoria zagrożenia metanowego jeżeli stwierdzono występowanie CH4 pochodzenia nasturalnego w ilości > 8 m3/mg w przeliczeniu na czystą substancję węglową

środa, 8 października 2014

Zagrożenia występujące w rejonach wykonywania robót górniczych

Zagrożenia występujące w rejonach wykonywania robót górniczych

- zagrożenia wodne

- zagrożenia pożarowe: -endogeniczne, -egzogeniczne

- zagrożenia metanowe

- tąpaniami

- wybuchem pyłu węglowego

- wyrzutem gazów i skał

- pyłowe

- radiacyjne

Pył węglowy -

ziarna - powstaje przy urabianiu, w trakcie transportu węgla, w trakcie przeróbki. Co najmniej 70% części niepalnych stałych w polach niemetanowych. Pył węglowy przy sprzyjających warunkach ulega wybuchowi. Iskra lub podmuch.Pokład zagrożony wybuchem pyłu węglowego jest to pokład który stanowi >10% części lotnych. Pokład niezagrożony <= 10%.

Zagrożenia radiacyjne:

- wchłonięcie do organizmu produktów rozpadu radonu lub izotopów radu.

- narażenie zewnętrznego na promieniowanie gamma emitowane przez osady dołowe i skały górotworu

Wyrzut gazów i skał:

-naturalna skłonność do występowania zjawisk gazogeodynamicznych (wyrzut gazów pod ciśnieniem)Zagrożenia tąpaniami i możliwość występowania tąpnięcia w rezultacie niekorzystnych warunków geologiczno - górniczych w wyrobiskach lub jego otoczeniu.

Skłonność górotworu i skał do tąpań - zdolność do kumulowania energii w górotworze w skałach i nagłego jej wyzdenia w momencie zmiany ich ciśnień.

Zagrożenia pożarowe:

- egzogeniczne - powstają wskutek wadliwej instalacji maszyn i urządzeń, niewłaściwa eksploatacja urządzeń i maszyn, palenie tytoniu, niewłaściwe roboty strzałowe

- endogeniczne - przyczyna: samozapalenie się węgla, powstanie ognia bez zetknięcia się ognia z węglem

Ogniska wtórne pożaru mogą powstać w miejscach zetknięcia się dymów ze świeżym powietrzem czyli na skrzyżowaniach prądu zadymionego z dopływami bocznych prądów niezadymionych.

Jeżeli gorące gazy pożarowe zawierają składniki palne, a nie zawierają dostatecznej ilości tlenu do ich zapalenia to po doprowadzeniu do nich świeżego powietrza następuje ich ponowne zapalenie.

Niedopuszczenie do powstania ognisk wtórnych uzyskuje się przez zamknięcie tamy zasadniczej przed ogniskami pożaru oraz tamowanie prądów bocznych.

Zachowanie załogi w przypadku pożarów. Pracownik który zauważył pożar powinien:

- uruchomić instalację alarmową

- zastosować środki gaśnicze

- zawiadomić przełożonego (członek dozoru)

- -Imię nazwisko, Oddział, Nr Chodnika, Gdzie się pali, Co się pali

Zagrożenia wodne:

Przez zagrożenia wodne rozumiana jest możliwość wdarcia się wody lub mieszaniny wody z różnym materiałem.Źródło - zbiorniki wodne podziemne i powierzchniowe oraz zawodnione warstwy górotworu.

Wyróżnia się źródła o nieograniczonej grupie A i ograniczonej B swobodzie ruchów wody.

W przypadku grupy 1 opory hydrauliczne są niewielkie i może się ona powoli przemieszczać. Dopływ wody od strony zbiornika jest praktycznie nieograniczony.

W przypadku grupy 2 wdarcie wody ze zbiorników nie mają tak gwałtownej siły, nie zagrażają bezpośrednio życiu ludzi.

Zwalczanie zagrożeń wodnych:

- wszechstronna ocena stopnia zagrożenia wodnego

- prawidłowy dobór bezpiecznych przedwiertów

- właściwy dobór tamy przeciw wodnej i jej lokalizacja

Tamy przeciwwodne: są przeznaczone do izolacji wyrobisk od strony żródeł zagrożenia

-tamy pełne

-tamy z drzwiami

Tamy stawia się do miejsc zagrożonych wtargnięciem wody.

Urządzenia odwadniające w kopalniach

- drogi odwadniające

- zbiorniki do magazynowania i oczyszczania wód

- pompownia i rurociągi wodne

Jeżeli odprowadzenie wody wyrobiskami korytarzowymi ogólnego przeznaczenia jest utrudnione, drąży się wówczas wyrobiska przeznaczone do odprowadzenia wody, lub odprowadza się wodę rurociągami.

niedziela, 7 września 2014

Co warto wiedzieć na egzamin?

- Jak wygląda kombajn ścianowy i przodkowy, oraz strug węglowy, sekcja obudowy zmechanizowanej i do czego służy.

- Kombajny ścianowe: KGS, KSW, KGW, KSE

- Jak wygląda spągoładowarka, kotwiarka, wóz transportowy, wóz wiertniczy, wiertarki

- Jak wygląda przenośnik ścianowy i podścianowy

- Jak wygląda podciągnik (podciągarka) mechaniczna stojaka.

- Jak wygląda klucz dynamometryczny i do czego służy

- Co to jest psychometr, anemometr, miernik ch4 metanu, lampka benzynowa, katatermometr i jak wyglądają

- NDSy dla tlenku siarki, dwutlenku węgla, tlenku węgla, siarkowodoru, dwutlenku siarki

- Prędkości powietrza, w szybach szybikach, w wyrobiskach korytarzowych i ścianie

- Jak wygląda, ubierka zabierka komora i chodnik

- Wygląd minerałów i skala Mohsa.

- Schemat kanoniczny.

- Znać rozkład linii ciśnień np szybu.

- Znać wykresy charakterystyki stojaków

- Znać symbole maszyn. Jest symbol i wiedzieć co to za kombajn.

- Dopasować odrzwia łukowe do wysokości wyrobiska.

- Jak wygląda pokład, fałd, zrąb, rów, uskok, linia rozciągłości, grubość pokładu, nachylenie pokładu, płaszczyzna pozioma

- Symbole na mapach górniczych, np różnych przenośników czy skał.

- Trójkąt wybuchowości metanu

- Umieć obliczyć skalę z 'jednej na drugą stronę'

- Maski p1,p2,p3

- Przedziały temperatur w wyrobiskach i co wtedy trzeba robić

- Co powinien posiadać górnik, górnik kombajnista

- Kolory MW

- BHP, co robić gdy komuś coś się stało, etapami w poprawnej kolejności

Przykładowe zagadnienia z testów V

Przykładowe zagadnienia z testów V

- Kolejkami podwieszanymi nie odbywa się transport urobku.

- Aby zabezpieczyć ścianę węglową o wysokości 3,3m prowadzoną z podsadzką należy dobrać obudowę: FAZOS 18/35-Pp

- Rabowanie obudowy wykonują wyłącznie: górnicy rabunkarze

- Węgiel kamienny o wyróżniku 36 zawierający od 14% do 28% części lotnych, o dobrej spiekalności to: węgiel metakoksowy

- Pierwsze trzy minerały ze skali Mochsa w kolejności to: talk, gips, kalcyt

- Prawidłowa eksploatacja złoża systemem komorowo-filarowym z ugięciem stropu to wykonanie w kolejności robót: rozcinkowych, rozwiniętej eksploatacji i likwidacyjnych

- W modelu węglowym rozcięcie złoża, z szybu wydobywczego na każdym poziomie wykonuje się najpierw: przecznicę główną

- Bezpośrednio przed uruchomieniem zapalarki materiałów wybuchowych górnik strzałowy powinien wydać okrzyk "odpala się"

- Przy szybkim regularnym postępie ściany ciśnienie eksploatacyjne ułatwia urabianie.

- W książce wstrząsów górotworu oznaczeniem ST odnotowano wstrząs powstały w wyniku: strzelania torpedującego

- Katatermometrem zmierzono intensywność chłodzenia. Wynik pomiaru wyniósł 10 katastopni wilgotnych. W tym przypadku należy: skrócić czas pracy do 6 godzin

- W metanomierzu interferencyjnym przed przystąpieniem do pomiaru należy sprawdzić szczelność pompki i metanomierza oraz sprawdzić oświetlenie i układ optyczny oraz wyzerować przyrząd.

- Poziom oleju w ciągniku hydraulicznym kombajnu należy sprawdzać, codziennie.

- Pracownik pracujący w szybie powinien posiadać i używać: szelki bezpieczeństwa i linkę pomocniczą.

- Nadajnik LOK emitujący sygnał przez minimum 170 godzin znajduje się w pokrywie pojemnika lampy nahełmnej.

- Ilość pyłu kamiennego zużytego do opylania na każdy otwór strzałowy w polach metanowych wynosi: 3kg

- Prędkość prądu powietrza w szybach i szybikach to max 12m/s

- Aby zapobiec nagłemu wdarciu się wody do wyrobisk podziemnych należy: pozostawić filar ochronny wyznaczony dla zbiornika.

- Objawem zwiększonego zagrożenia wyrzutami gazów i skał nie jest: wzrost koncentracji CO2 i pojawienia się CO

- NDS dla H2S to 0,0007%

- Jazda ludzi odbywa się w pozycji poziomej na przenośnikach taśmowych pod nadzorem osoby dozoru ruchu.

- Sprzęt filtrujący (maski P2) stosuje się gdy wartość stężenia jest w przedziale: 4NDS < W < 10NDS

- Udzielenie pierwszej pomocy osobie która uległa zatruciu tlenkiem węgla zaczynamy od: wytransportowania poszkodowanego z zatrutej atmosfery

Przykładowe zagadnienia z testów IV

Przykładowe zagadnienia z testów IV

- Elementy łączące łuk ociosowy i łuk stropnicowy to: strzemiona (zamki)

- Liczba 12 w GLINIK-12/26-OzK oznacza: minimalną wysokość obudowy: 1,2m

- Barwa izolacji jednego z przewodów zapalnikowych stosowanych do inicjacji w przodkach skalnych powinna być: czerwona

- W regulaminie ruchu maszyn są zawarte zasady transportu środków strzałowych oraz paliw i środków smarnych

- W książce obudowy znajduje się informacja o sposobie wykonania obudowy wyrobisk górniczych

- Ruda miedzi: w naturze występuje w postaci rud, w postaci czystej jako minerał. Głównym źródłem tego metalu są minerały: chalkopiryt i malachit.

- Etapy wybierania zabierki: wdzierka, wybieranie, likwidacja, wybieranie nogi

- Stojak drewniany, którego zadaniem jest sygnalizowanie zaistniałych zagrożeń naturalnych w wyrobisku powinien być posadowiony na połowicach drewnianych.

- Ocios jest to miejsce w wyrobisku korytarzowym, w którym naprężenia pionowe osiągają wartości maksymalne.

- Przenośniki typu Skat-80 i PPR-150 służą do odstawy urobku w przodku kamiennym

- Jeżeli na konwergomerze wartość odczytu zwiększy się w stosunku do wartości początkowej to nastąpiło zaciskanie stropu.

- Gdy temperatura wynosi 29 stopni C , należy: skrócić czas pracy do 6 godzin.

- Konieczność sprawdzenia momentu obrotowego dokrętaka oraz wielkości jego siły docisku do stropu dotyczy kontroli: samojezdnego wozu kotwiącego

- Raz na kwartał powinna być przeprowadzona kontrola i konserwacja sprzętu przeciwpożarowego

- W stałą instalację gaśniczą powinna być wyposażona komora paliw.

- H2S NDS dla siarkowodoru to: 0,0007%

- Kombajnista pracujący w ścianie węglowej powinien obowiązkowo posiadać: okulary gogle, maska P3, stopery

- Maska P2 przeciwpyłowa dla każdego kto przebywa w wyrobisku podziemnym o zagrożeniu pyłami szkodliwymi dla zdrowia kategorii B.

- Wyrzut gazów i skał: oznaki polegające na pozyskanej zwiększonej objętości urobku w przodku i jego odrzuceniu na większą odległość niż przewiduje technologia robót pomimo braku zmiany w wykonaniu robót strzałowych.

- Zawał: trzaski lub złamanie sygnalizatora drewnianego świadczą o możliwości zawału.

- Opakowania fabryczne po MW należy składać do składu MW.

- Odstęp pomiędzy dwoma mijającymi się pojazdami lub maszynami samojezdnymi powinien wynosić co najmniej 0,5m w wyrobiskach w których prowadzony jest stały ruch pojazdów i samojezdnych maszyn górniczych

- Niezbędnym zabezpieczeniem spawacza w trakcie spawania nie jest: aparat ucieczkowy

- Szelki bezpieczeństwa są niezbędnym zabezpieczeniem górnika który podwiesza siatki MM do stropu na wysokości.

- Udzielając poszkodowanemu pomocy przy złamaniu nogi należy: unieruchomić dwa stawy sąsiadujące ze złamaniem

- Gdy pracownik w przodku operator ładowarki zatruje się na skutek słabej wentylacji należy go natychmiast przetransportować w miejsce świeżego prądu powietrza.

sobota, 6 września 2014

Przykładowe zagadnienia z testów III

Przykładowe zagadnienia z testów III

- Klucz dynamometryczny jest konieczny w przypadku dokręcania śrub: zamka obudowy ŁP

- W metryce strzałowej nie ma informacji o: sposobie transportu środków strzałowych

- Zasoby geologiczne które są eksploatowane z korzyścią dla gospodarki narodowej nazywane są: bilansowe

- Dla węgla kamiennego wartość opałowa wynosi: od 17 do 30 MJ/kg

- Pozioma odległość między przodkami wybierkowymi minimum: 30m

- Po włożeniu MW do otworów należy wykonać: przybitkę

- Roboty poszukiwawcze: od tego zaczynamy budowę kopalni

- Prędkość prądu powietrza w wyrobiskach metanowych wynosi: 0,3m/s

- Na tablicy kontroli metanu wyników pomiaru zawartości metanu nie wpisują: strzałowi

- Do bezpośredniej współpracy z kombajnem AM 50z należy wybrać: przenośnik Skat 180/440

- Eksploatację złóż soli powinno się prowadzić tak aby, nie naruszyć jego granic wyrobiskami.

- Likwidacja wyrobiska w którym w stropie występują skały sztywne, trudno łamiące się powinna występować podsadzka pełna.

- Gdy przodowy dokona pomiarów i odczyta 1,8% CH

- Minimum zawartość tlenu w kopalni to: 19%

- Aby użyć wykrywacz gazów WG-2M najpierw trzeba sprawdzić szczelność pompki

- Jeden raz w tygodniu należy sprawdzić wzrokowo stan łańcucha w przenośniku zgrzebłowym

- Likwidacja wyrobisk dołowych przez wypełnienie ich pyłami z elektrowni jest najbardziej korzystne pod względem szeroko pojętej ochrony środowiska

- Górnik który przebywa w wyrobisku podziemnym metanowym powinien posiadać środki ochrony indywidualnej tj: okulary ochronne, aparat ucieczkowy AU, hełm górniczy

- Przodowi pracujący w polach metanowych przed rozpoczęciem pracy oraz co dwie godziny powinni sprawdzać odpowiednim sprzętem zawartość CH4 metanu.

- Prędkość prądu powietrza w wyrobiskach korytarzowych nie może być większa niż 8m/s

- W wyrobisku o nachyleniu > 12 stopni w którym odbywa się ruch pieszy, należy umieścić schody i poręcze.

- NDS dla SO2 tlenek siarki to: 0,000075%

- Gdy poparzymy sobie dłoń najpierw należy: ochłodzić miejsce poparzenia strumieniem zimnej wody

Przykładowe zagadnienia z testów II

Przykładowe zagadnienia z testów II

- Do urabiania węgla w wyrobisku ubierkowym zastosujemy maszynę typu: KGS-320

- Odrzwia łukowo podatne (ŁP), wykonane z kształtownika V21, typoszerego A to oznaczenie: ŁP7/V21/A

- Metryka strzałowa - tam znajdziemy długość i kierunek wiercenia otworów strzałowych

- Gdy mamy objętość złoża m3 oraz gęstość kopaliny t/m3 możemy obliczyć zasoby złoża w tonach

- Trójkąt wybuchowości dotyczy: metanu CH4

- Niski kombajn urabiający, rzadko stosowany to: Strug węglowy

- Sekcja obudowy zmechanizowanej służy do: zabezpieczenia ściany

- Minerał barwy i rysa czarna, twardości 2-2,3, dobrze przewodzi ciepło i elektryczność to: grafit

- Gdy pozostawimy resztkę niewybranego pokładu może to spowodować samozapalenie się węgla.

- Kolejność wykonywania wyrobisk: wyr. udostępniające, przygotowawcze, wybierkowe

- Kolejność wykonywania robót przy drążeniu wyrobisk: urabianie, obudowa tymczasowa, ładowanie urobku

- Dostawa materiałów nie jest podstawową czynnością cyklu drążenia chodnika.

- Wykonywanie obudowy nie jest czynnością pomocniczą drążenia chodnika przewozowego.

- Prawidłowa kolejność pracy strzałowego: 1. wykonanie otworu strzałowego, 2. czyszczenie ze zwiercin, 3. nabijanie MW, 4. przybitka

- Lampką benzynową dokonujemy pomiarów: dwutlenku węgla

- Comowarnem dokonujemy pomiaru: tlenku węgla

- Do wyrobiska ścianowego o wysokości 3m użyjemy: GLINIK-16/32-POz

- System z magazynowaniem urobku w wybranej przestrzeni nie jest wspólnym systemem eksploatacji złóż węgla i rud

- Podsadzanie pełne jest stosowane do likwidowania wyrobiska wybierkowego którego strop stanowią skały sztywne, trudno łamiące się klasy III

- Gdy metanomierz załączy się i będzie sygnał akustyczny lub świetlny oznacza to że przekroczone zostało dopuszczalne stężenie metanu

- Wykrywacz harmonijkowy przed rozpoczęciem pomiarów należy sprawdzić ze względu na szczelność mieszka

- Przy przeglądzie codziennym obudowy zmechanizowanej nie sprawdzamy stanu oponowych przewodów elektrycznych

- Zagrożenie tąpaniami może być gdy: z górotworu dochodzą trzaski, stuki oraz wiertło się zakleszcza podczas wiercenia otworów.

- System dwuetapowy z podsadzą hydrauliczną jest systemem najkorzystniejszym biorąc pod uwagę bezpieczeństwo pracy, ochronę powietrza oraz minimalne straty

- Każda osoba przebywająca w wyrobisku podziemnym powinna posiadać między innymi: znaczek kontrolny, sterylny opatrunek, lampę górniczą

- Osoby które przebywają w wyrobiskach korytarzowych w węglu od długości >300m, powinny posiadać aparat powietrzny butlowy

- 1,0 m/s to minimalna prędkość powietrza w wyrobiskach w polach metanowych z trakcją elektryczną przewodową

- Przy nabijaniu otworów strzałowych używamy nabijaka który trzymamy z boku.

- Pierwsza pomoc przy porażeniu prądem elektrycznym: uwolnienie spod napięcia, rozpoznanie stanu pożarowego, udzielenie pomocy przedlekarskiej

- 1,1 mg/m3 wolnej krzemionki to poziom średni,

Przykładowe zagadnienia z testów I

Przykładowe zagadnienia z testów I

- Do urabiania chodnika użyjemy maszyny o symbolu: AM-50z

- Stojak Valent zaczynamy od: wyciągnięcia rdzennika stojaka do odpowiedniej długości

- W dzienniku strzałowym zapisuje się: zużyte środki strzałowe (strzałowy)

- Węgiel kamienny - skała posiada od 78% do 92% C , gęstość 1,3 t/m3, twardość 2-2,5, rysa czarna

- Rysa - pozwala odróżnić węgiel brunatny od kamiennego

- Pokład wybieramy od góry do dołu

- Roboty poszukiwawcze - od tego zaczynamy budowę kopalni

- Przed ładowaniem otworu nabojami MW musimy go oczyścić ze zwiercin

- Wyrobisko wybierkowe, którego strop stanowią skały kruche dobrze łamiące się klasy 1 likwidujemy zawałem całkowitym

- Gdy >2% CH4 - wycofujemy ludzi w bezpieczne miejsce

- Alarm metanomierza w przodku drążonego kombajnem oznacza CH4 >1%

- Wyciągnik łańcuchowy posiada hak, który przed pracą sprawdza się czy nie posiada rys pęknięć

- Zgodnie z dokumentacją techniczno-ruchową wykonuje się przeglądy okresowe maszyn i urządzeń

- Pożar - pocenie się ociosów, zwiększona temperatura skał i duszna atmosfera

- Podsadzka hydrauliczna pozwala zminimalizować powstanie szkód górniczych dla powierzchni ziemi i środowiska

- Nadajnik GON GLON występuje w: pokrywie lampy nahełmnej

- Maska przeciwpyłowa typu P2 używana w wyrobiskach zagrożenia kategorii B pyłami szkodliwymi dla zdrowia

- Prędkość powietrza w szybach podczas jazdy ludzi: max 12m/s

- Minimalna wysokość wyrobiska korytarzowego to: 1,8 metra

- NDS tlenku węgla to: 0,0026

- Gdy używamy lampkę benzynową w polu IV kategorii zagrożenia metanowego: może być przyczyną wybuchu metanu

- Na początku gdy pomagamy porażonemu prądem elektrycznym trzeba uwolnić porażonego z napięcia.

poniedziałek, 23 czerwca 2014

piątek, 20 czerwca 2014

PLAN DZIAŁANIA WYMIANY PODKŁADU TOROWEGO NA DRODZE PRZEWOZU GŁÓWNEGO Z TRAKCJĄ ELEKTRYCZNĄ.

PLAN DZIAŁANIA WYMIANY PODKŁADU TOROWEGO NA DRODZE PRZEWOZU

GŁÓWNEGO Z TRAKCJĄ ELEKTRYCZNĄ.

Czynności technologiczne niezbędne do wykonania zadania.

- powiadomić dysponenta o zamiarze wykonania zadania i uzyskania zgody na wejście.

- oględziny miejsca pracy , sprawdzanie stanu obudowy wyrobiska.

- wykonanie pomiaru atmosfery w miejscu pracy

- wyłączenie trakcji elektrycznej po przez wyłączenie wyłączników sekcyjnych z obu stron wykonywanego zadania i zdjęcie rączki wyłącznika i zabranie go ze sobą.

- zawieszenie tabliczek informacyjnych na w/w wyłącznikach sekcyjnych na wyżej wymienionych robotach torowych (data i godzina rozpoczęcia prac)

- zabudowanie uziemienia trakcji elektrycznej do okładzin do okładzin szyny.

- zabudowanie sygnalizacji świetlnej – czerwone lampy w odległości 20m po obu stronach wykonywanego zadania ,a jeżeli oznakowanie nie jest widoczne to w odległości 80 m przed tym znakiem ogranicza się prędkość do 0,5 m/s.

- zabudowanie odboju torowego po obu stronach planowanego zadania w odległości bezpiecznej od wykonywanych robót.

- przygotowanie potrzebnych materiałów i narzędzi do wykonania w/w zadania.

- przygotowanie stanowiska do wykonania zadania.

- wykonanie pobierki spągu pod i wokół wymienionego podkładu torowego (usuniecie starej podsypki).

- odkręcenie śrub łupkowych mocujących wraz z blachami po obu stronach torowiska.

- dobór właściwego podkładu do wykonania zadania.

- utworzenie nowego podkładu pod torowisko.

- usztywnienie podkładu poprzez podbicie klinem drewnianym aby równo dolegał do stopy szyn.

- zaznaczenie miejsca do wykonania otworów dla wkręcenia śrub łupkowych szynowych.

- wykonanie otworów do śrub szynowych.

- założenie łubków mocujących

- dokręcenie śrub łubkowych szynowych do podkładu

- wykonanie podsypki torowej

- uporządkowanie stanowiska pracy

- zdemontowanie zabezpieczeń (uziom, odboje, lampy ostrzegawcze, światło, zdjęcie tablic informacyjnych z wyłączników sekcyjnych, założenie rączek, załączenie wyłączników sekcyjnych.

- powiadomienie dysponenta przewozu o wykonaniu zadania.

- wycofanie się z drogi i przewozu głównego.

Niezbędne elementy.

- materiał do wykonania odbojów

- lampy ostrzegawcze

- tablice informacyjne

- kliny drewniane

- złącza do wykonania uziemienia trakcji

- podkładu

- śruby szynowe łubkowe

- łubki szynowe

- podsypka torowa – twardość ok 50 mpa.

- wóz górniczy do załadunku urobku z pobierki spągu

Niezbędne narzędzia , urządzenia i sprzęt kontrolno-pomiarowy.

- kilof, łopata, łom, klucz do śrub szynowych świder do wykonania otworów w podkładzie , miara górnicza lub calówka, środki ochron indywidualnych (hełm, okulary , rękawice , odzież ochronna , obuwie robocze , ochronniki słuchu)

Prezentacja:

Moim zadaniem była wymiana podkładu torowego na drodze przewozu głównego. Aby zrealizować powyższe zadanie musiałem powiadomić o tym dysponenta przewozu i uzyskać jego zgodę. Po przyjściu na miejsce dokonałem oględzin miejsca pracy , sprawdziłem stan obudowy , sprawdziłem stan atmosfery kopalnianej zgromadziłem potrzebne narzędzia i materiały: nowy podkład torowy, podsypkę kliny drewniane , śruby torowe łubkowe , blachy mocujące - 4szt , klucz do śrub torowych , świder do wykonania otworów w pokładzie, kilof łopata , łom , sprzęt zabezpieczający stanowisko: (lampy ostrzegawcze , tablice informacyjne, materiał na odboje torowe), wóz do załadunku urobku złącze uziemiające. Przed rozpoczęciem czynności związanych z wymianą podkładu wyłączyłem trakcje po obu stronach na wyłącznikach sekcyjnych . Powiesiłem na wyłącznikach sekcyjnych tablice ostrzegawcze (datę i godzinę rozpoczęcia prac ), zabrałem rączki wyłączników. W odległości 20m po obu stronach zawiesiłem światła czerwone ostrzegawcze. Na torowisku po obu stronach wymiany podkładu zabudowałem odboje torowe w odległości bezpiecznej. Dokonałem uziomu trakcji jezdnej poprzez zamocowanie szybko złączy do główki szyny . Usunąłem starą podsypkę wokół wymienianego podkładu, dokonałem pobierki spągu. Urobek załadowałem do woza górniczego. W przygotowane miejsce ułożyłem nowy podkład o odpowiedniej długości

(zmierzyłem go przy pomocy miary górniczej) Podbiłem klinami drewnianymi aby cała płaszczyzna dolegała do stopy szyny. Wyznaczyłem miejsce na otwory dla śrub szynowych. Wyznaczyłem otwory na głębokość równą długości śrub. Założyłem łupki mocujące, dokręciłem nowe śruby łubkowe szynowe , usunąłem kliny drewniane. Uzupełniłem podsypkę dolomitową. Uporządkowałem stanowisko pracy. Skompletowałem narzędzia. Usunąłem zabezpieczenia (tablice informacyjne , lampy ostrzegawcze , uziom trakcji , odboje torowe. Załączyłem trakcje na wyłącznikach sekcyjnych i powiadomiłem dysponenta przewozu o wykonaniu zadania. Powyższe czynności wykonałem w odzieży roboczej oraz posiadałem przy sobie środki ochron indywidualnych.

Uważam że powyższe zadanie wykonałem zgodnie z obowiązującymi przepisami BHP i techniką górniczą obowiązujących na głównych drogach przewozu dołowego.

GŁÓWNEGO Z TRAKCJĄ ELEKTRYCZNĄ.

Czynności technologiczne niezbędne do wykonania zadania.

- powiadomić dysponenta o zamiarze wykonania zadania i uzyskania zgody na wejście.

- oględziny miejsca pracy , sprawdzanie stanu obudowy wyrobiska.

- wykonanie pomiaru atmosfery w miejscu pracy

- wyłączenie trakcji elektrycznej po przez wyłączenie wyłączników sekcyjnych z obu stron wykonywanego zadania i zdjęcie rączki wyłącznika i zabranie go ze sobą.

- zawieszenie tabliczek informacyjnych na w/w wyłącznikach sekcyjnych na wyżej wymienionych robotach torowych (data i godzina rozpoczęcia prac)

- zabudowanie uziemienia trakcji elektrycznej do okładzin do okładzin szyny.

- zabudowanie sygnalizacji świetlnej – czerwone lampy w odległości 20m po obu stronach wykonywanego zadania ,a jeżeli oznakowanie nie jest widoczne to w odległości 80 m przed tym znakiem ogranicza się prędkość do 0,5 m/s.

- zabudowanie odboju torowego po obu stronach planowanego zadania w odległości bezpiecznej od wykonywanych robót.

- przygotowanie potrzebnych materiałów i narzędzi do wykonania w/w zadania.

- przygotowanie stanowiska do wykonania zadania.

- wykonanie pobierki spągu pod i wokół wymienionego podkładu torowego (usuniecie starej podsypki).

- odkręcenie śrub łupkowych mocujących wraz z blachami po obu stronach torowiska.

- dobór właściwego podkładu do wykonania zadania.

- utworzenie nowego podkładu pod torowisko.

- usztywnienie podkładu poprzez podbicie klinem drewnianym aby równo dolegał do stopy szyn.

- zaznaczenie miejsca do wykonania otworów dla wkręcenia śrub łupkowych szynowych.

- wykonanie otworów do śrub szynowych.

- założenie łubków mocujących

- dokręcenie śrub łubkowych szynowych do podkładu

- wykonanie podsypki torowej

- uporządkowanie stanowiska pracy

- zdemontowanie zabezpieczeń (uziom, odboje, lampy ostrzegawcze, światło, zdjęcie tablic informacyjnych z wyłączników sekcyjnych, założenie rączek, załączenie wyłączników sekcyjnych.

- powiadomienie dysponenta przewozu o wykonaniu zadania.

- wycofanie się z drogi i przewozu głównego.

Niezbędne elementy.

- materiał do wykonania odbojów

- lampy ostrzegawcze

- tablice informacyjne

- kliny drewniane

- złącza do wykonania uziemienia trakcji

- podkładu

- śruby szynowe łubkowe

- łubki szynowe

- podsypka torowa – twardość ok 50 mpa.

- wóz górniczy do załadunku urobku z pobierki spągu

Niezbędne narzędzia , urządzenia i sprzęt kontrolno-pomiarowy.

- kilof, łopata, łom, klucz do śrub szynowych świder do wykonania otworów w podkładzie , miara górnicza lub calówka, środki ochron indywidualnych (hełm, okulary , rękawice , odzież ochronna , obuwie robocze , ochronniki słuchu)

Prezentacja:

Moim zadaniem była wymiana podkładu torowego na drodze przewozu głównego. Aby zrealizować powyższe zadanie musiałem powiadomić o tym dysponenta przewozu i uzyskać jego zgodę. Po przyjściu na miejsce dokonałem oględzin miejsca pracy , sprawdziłem stan obudowy , sprawdziłem stan atmosfery kopalnianej zgromadziłem potrzebne narzędzia i materiały: nowy podkład torowy, podsypkę kliny drewniane , śruby torowe łubkowe , blachy mocujące - 4szt , klucz do śrub torowych , świder do wykonania otworów w pokładzie, kilof łopata , łom , sprzęt zabezpieczający stanowisko: (lampy ostrzegawcze , tablice informacyjne, materiał na odboje torowe), wóz do załadunku urobku złącze uziemiające. Przed rozpoczęciem czynności związanych z wymianą podkładu wyłączyłem trakcje po obu stronach na wyłącznikach sekcyjnych . Powiesiłem na wyłącznikach sekcyjnych tablice ostrzegawcze (datę i godzinę rozpoczęcia prac ), zabrałem rączki wyłączników. W odległości 20m po obu stronach zawiesiłem światła czerwone ostrzegawcze. Na torowisku po obu stronach wymiany podkładu zabudowałem odboje torowe w odległości bezpiecznej. Dokonałem uziomu trakcji jezdnej poprzez zamocowanie szybko złączy do główki szyny . Usunąłem starą podsypkę wokół wymienianego podkładu, dokonałem pobierki spągu. Urobek załadowałem do woza górniczego. W przygotowane miejsce ułożyłem nowy podkład o odpowiedniej długości

(zmierzyłem go przy pomocy miary górniczej) Podbiłem klinami drewnianymi aby cała płaszczyzna dolegała do stopy szyny. Wyznaczyłem miejsce na otwory dla śrub szynowych. Wyznaczyłem otwory na głębokość równą długości śrub. Założyłem łupki mocujące, dokręciłem nowe śruby łubkowe szynowe , usunąłem kliny drewniane. Uzupełniłem podsypkę dolomitową. Uporządkowałem stanowisko pracy. Skompletowałem narzędzia. Usunąłem zabezpieczenia (tablice informacyjne , lampy ostrzegawcze , uziom trakcji , odboje torowe. Załączyłem trakcje na wyłącznikach sekcyjnych i powiadomiłem dysponenta przewozu o wykonaniu zadania. Powyższe czynności wykonałem w odzieży roboczej oraz posiadałem przy sobie środki ochron indywidualnych.

Uważam że powyższe zadanie wykonałem zgodnie z obowiązującymi przepisami BHP i techniką górniczą obowiązujących na głównych drogach przewozu dołowego.

poniedziałek, 16 czerwca 2014

Zabudowa rurociągu

I. Opis stanowiska ćwiczebnego

- Lokalizacja stanowiska w sztolni.

- Zespół wykonujący ćwiczenie powinien składać się z 3 + 4 praktykantów i pod nadzorem nauczyciela.

- Materiał: rury stalowe kołnierzowe fi 108mm lub fi 159mm

II. Przed rozpoczęciem pracy nakeży:

- Uporządkować materiały w miejscu wykonywania ćwiczenia i zdjąć z obudowy elementy

- Sprawdzić stan obudowy ŁP w miejscu wykonywanego ćwiczenia tj. stabilność obudowy, kompletność opinki i rozpór oraz dokręcić zamki obudowy na 3 poprzednich odrzwiach.

- Przygotować niezbędne do wykonania ćwiczenia narzędzia i materiały tj:

- rury stalowe kołnierzowe fi 108 lub fi 159mm

- łańcuchy fi 10x60mm dla obciążenia użytkowego 625kg lub fi 16x80mm, nakrętki ze śrubami, odpowiednio M16x50mm i M20x105mm, uszczelki płaskie do połączeń kołnierzowych

- klucze płasko-oczkowe, kilof, łom

III. Wymagania do pracy na stanowisku:

1. Przed przystąpieniem do wykonywania ćwiczenia praktykanci odbywający zajęcia muszą być:- zapoznani (przez instruktora, nauczycieli lub osobę dozoru ruchu) z warunkami w miejscu wykonywania ćwiczenia, z występującymi zagrożeniami oraz dokumentami techniczno-ruchowymi używanych urządzeń i narzędzi (w zakresie niezbędnym do wykonania ćwiczenia), a także z ogólnymi przepisami i zasadami BHP, ze szczególnym uwzględnieniem dopuszczalnej masy i zasada przy podnoszeniu i przenoszeniu przedmiotów.

- poinstruowani (przez instruktorów, nauczycieli lub osobę dozoru ruchu) na stanowisku ćwiczebnym w zakresie sposobu bezpiecznego wykonywania poszczególnych czynności w ćwiczeniu.

IV. Odzież robocza i środki ochrony indywidualnej:

- rękawice robocze

- gumowce

- hełm

- okulary

- ubranie robocze

V. Po zakończeniu wykonywania ćwiczenia należy:

- Zgłosić zakończenie ćwiczenia instruktorowi lub nauczycielowi.

- Uporządkować materiały, narzędzia i sprzęt pomocniczy.

- Sprawdzić czy pozostawione stanowisko ćwiczebne nie stwarza jakichkolwiek zagrożeń bezpieczeństwa.

Ogólne zasady BHP:

- Dbaj o porządek i bezpieczeństwo!

- Wszystkie prace należy wykonywać spod zabudowanego stropu!

- Należy stosować wyłącznie materiały dopuszczone do prac pod ziemią!

- Stosuj odzież roboczą i sprzęt ochrony indywidualnej wymagany na danym stanowisku ćwiczebnym.

- W razie zaistnienia sytuacji nieprzewidzianej należy wstrzymać wykonywanie prac i wszystko musi być skonsultowane i zaakceptowane przez instruktora lub osobę dozoru ruchu.

Technologia - Sposób wykonywania ćwiczenia:

- W miejscu wykonywania ćwiczenia zamocować do obudowy wyrobiska dwa łańcuchy w sposób uniemożliwiający ich ześlizgnięcie się.

- Podnieść rurę na żądaną wysokość i podwiesić ją na przygotowanych łańcuchach (najpierw unosząc jeden jej koniec i pewnie mocując, a potem drugi). Regulując upięcie łańcuchów ustawić dokładnie rurę w osi do rury już zabudowanej, a następnie do niej dosunąć. UWAGA: w trakcie wykonywania montażu rur należy zwrócić szczególną uwagę na możliwość dociśnięcia dłoni lub palców podczas zawieszania lub dosuwania rury do istniejącego rurociągu!).

- Zbliżyć do siebie kołnierze rur i połączyć je używając przygotowanych śrub, zostawiając miejsce na włożenie uszczelki.

- Włożyć uszczelkę pomiędzy rury, następnie założyć wszystkie śruby.

- Sprawdzić poprawność umiejscowienia uszczelki, a następnie ostatecznie dokręcić śruby. UWAGA: Rurociąg musi być podwieszony w min. 2 pkt., stosując maksymalny rozstaw.

sobota, 14 czerwca 2014

Zabudowa odrzwi obudowy chodnikowej ŁP

I. Opis stanowiska ćwiczebnego

- Lokalizacja stanowiska w sztolni.

- Zespół wykonujący ćwiczenie powinien składać się z 3 + 4 praktykantów (pod nadzorem instruktora lub nauczyciela)

- Obudowy: ŁP o profilu V29 lub V25, 3 elementowa, w rozstawie odrzwi d=1m

- stabilizacja odrzwi: rozpory stalowe typu "G" rozmieszczone w odległości do 1,2m

- opinka: siatki stalowe, wykładzina żelbetowa, wykładzina stalowa (w zależności od wybranego wariantu)

II. Przed rozpoczęciem pracy należy:

- Uporządkować materiały w miejscu wykonania ćwiczenia (zdjąć z obudowy elementy luźno wiszące)

- Sprawdzić stan obudowy ŁP w miejscu wykonywanego ćwiczenia tj. stabilność obudowy, kompletność opinki i rozpór oraz dokręcić zamki obudowy na 3 poprzednich odrzwiach.

- Przygotować niezbędne do wykonania ćwiczenia narzędzia i materiały

- elementy obudowy ŁP (2 ŁO + ŁS) , strzemiona obudowy, siatki stalowe

- 2 podciągi stalowe o długości min. 4,5m oraz 6 śrub hakowych do podwieszenia obudowy tymczasowej

- łopata, kilof, łom 2,5m, kilof na długim stylu, klucze do zamontowania zamków obudowy i rozpór stabilizujących

III. Wymagania do pracy na stanowisku:

1. Przed przystąpieniem do wykonywania ćwiczenia praktykanci odbywający zajęcia muszą być:- zapoznani (przez instruktora, nauczycieli lub osobę dozoru ruchu) z warunkami w miejscu wykonywania ćwiczenia, z występującymi zagrożeniami oraz dokumentami techniczno-ruchowymi używanych urządzeń i narzędzi (w zakresie niezbędnym do wykonania ćwiczenia), a także z ogólnymi przepisami i zasadami BHP, ze szczególnym uwzględnieniem dopuszczalnej masy i zasada przy podnoszeniu i przenoszeniu przedmiotów.

- poinstruowani (przez instruktorów, nauczycieli lub osobę dozoru ruchu) na stanowisku ćwiczebnym w zakresie sposobu bezpiecznego wykonywania poszczególnych czynności w ćwiczeniu.

VI. Technologia - sposób wykonywania ćwiczenia:

- Przygotować obudowę tymczasową tj. dwa podciągi stalowe o długości min. 4,5m, podwieszając je w trzech punktach do obudowy za pomocą śrub hakowych.

- Ostrożnie wprowadzić na obudowę tymczasową łuk stropnicowy, umieszczając go bezpośrednio za ostatnimi kompletnie zabudowanymi odrzwiami, założyć rozpory stabilizujące, następnie odsunąć stropnicę na właściwą odległość i dokręcić rozpory. Wykonać opinkę i wykładkę stropu.

- Oczyścić spąg w miejscu posadowienia łuków ociosowych, położyć stopę podporową. Dostawić łuk ociosowy (stojak) do zabudowanej na podciągach tymczasowych stropnicy, założyć strzemiona, a następnie dokręcić je z odpowiednią siłą. Dostawić w ten sam sposób drugi łuk.

- Zabudować rozpory stabilizujące i wykonać opinkę ociosów, wykładając jednocześnie pustki miedzy opinką i ociosem.

- Sprawdzić stabilność zabudowanych odrzwi oraz poprawność kierunków i nachylenie (niwelację) wyrobiska.

piątek, 13 czerwca 2014

Rodzaje stojaków obudowy górniczej

Stojak drewniany

Stojak drewniany to pień sosnowy lub z innego drewna o średnicy 30-40cm, który musi być nieco dłuższy od odległości między spągiem a stropem, mierzonej prostopadle do spągu w zamierzonym miejscu jego zabudowania. Wymaganą długość mierzy się za pomocą dwóch złożonych łat (listewek) drewnianych. Przy przycinaniu stojaka należy uwzględnić także grubość stropnicy, zwykle wykonanej z połowicy drewnianej, której zadaniem jest rozłożenie siły podporności stojaka na większą powierzchnię. Stojak stawia się w wybranym miejscu na spągu składa stropnicę na jego szczycie z wykonanym olunkiem (dopasowanego do półokrągłego kształtu przekroju stropnicy).Ponieważ stojak jest nieco dłuższy, należy wbić go w podłoże, tak aby osiągnął pozycję prostopadłą do spągu. Wbicie stojaka wywoła w nim siłę ściskającą zwaną siłą podporności wstępnej Pw, która zapewnia wystąpienie tarcia między stropnicą i stropem, co zapobiegnie przewróceniu się stojaka.

Gdy osiadający strop zaczyna naciskać, w stojaku rozwija się siła podporności roboczej Pr, która osiągnąć może wartość równą podporności nominalnej stojaka Pn.

Pw <= Pr <= Pn

Jeżeli nacisk stropu przekroczy wartość 1,5 Pn zaczyna się niszczenie stojaka.

Stojak stalowy cierny

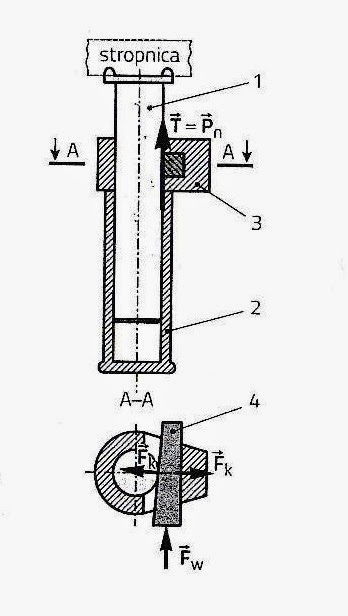

Na rysunku pokazana jest najbardziej uproszczona, szkolna zasada działania stojaka stalowego ciernego. Stojak składa się z rdzennika (1) w postaci rury lub prętu z koroną na szczycie służącą do ułożenia stropnicy. Rdzennik jest wpuszczony do spodnika (2) w postaci rury ze stopą. Na górnym końcu spodnika znajduje się zamek (3), za pomocą którego przez wbicie klina (4) wywołuje się siłę tarcia T między spodnikiem i rdzennikiem, będącą siłą podporności nominalnej Pn. Stojak stawia się w wybranym miejscu prostopadle do spągu i wyciąga rdzennik ze spodnika, a następnie układa na jego koronie stropnicę.W ostatnim stadium wyciągania rdzennika należy posłużyć się podciągnikiem zębatkowym lub hydraulicznym.

Z reguły stojaki stalowe cierne mają wbijane dwa kliny, stąd dla podporności nominalnej jest dwukrotnie większa niż przy wbiciu jednego klina.

Gdy osiadający strop zaczyna naciskać, w stojaku rozwija się siła podporności roboczej Pr, która może osiągnąć wartość równą podporności nominalnej stojaka Pn.

Pw <= Pr <= Pn

Przy przekroczeniu siły podporności nominalnej stojaka stalowego ciernego Pn ujawnia się podporność stojaka. Wówczas rdzennik wsuwa się nieznacznie do spodnika, lecz nadal istnieje siła podporności roboczej i stojak spełnia swoje zadanie, aż wyczerpie się zakres możliwości wsuwania rdzennika. Jeżeli nacisk stropu przekroczy Pmax=1,5 Pn nastąpi zniszczenie stojaka.

Przykładem stojaka stalowego ciernego stosowanego w PW jest stojak Valent.

Budowa stojaka Valent jest bardziej złożona, dodano w nim elementy zwiększające jego trwałość. Powierzchnia rdzennika jest ocynkowana antykorozyjnie, co zmienia współczynnik tarcia ze stali o stal na stal o cynk.

Podczas długotrwałej eksploatacji następuje zdarcie warstwy cynku i zmiana współczynnika tarcia, co wymaga odesłania stojaka.

- podciągnik zębatkowy (podciągarka)

- podciągnik hydrauliczny

- podciągnik hydrauliczny PHT-5

Wbicie klina dokonuje przeszkolony górnik młotkiem o określonej wadze, określoną liczbą uderzeń z siłą taką, jak został nauczony na szkoleniu. W wyniku tego powstaje siła wbicia klina Fw.

Siła wbicia klina wywołuje powstanie siły nacisku klina Fk.

Fk=k * Fw

k-przełożenie klina, czyli liczba określająca, ile razy wzrosła siła na klinie.

Siła tarcia między spodnikiem i rdzennikiem:

T=u * Fk

Pn=u * Fk

Pn = u * k * Fw

Stojaki hydrauliczne

Zasadniczymi zaletami tego typu stojaków są: łatwość manipulacji stojakiem w wyrobisku ścianowym, szybie i łatwe rozpieranie stojaka oraz łatwe jego rabowanie.Stojaki hydrauliczne zasilane centralnie.

Zasada działania tego typu stojaków jest taka sama jak stojaka poprzednio opisanego. Stojaki zasilane są emulsją wodno-olejową zawierającą od 1 do 3% oleju. Emulsję doprowadza się do poszczególnych stojaków z agregatu pompowo-zasilającego za pomocą wysoko ciśnieniowych przewodów zasilających ułożonych na całej długości wyrobiska ścianowego. Do stosowanych w polskim górnictwie należą stojaki GIG-SHC-40S (GB-SHC-40S), GIG-SHC-40W (GB-SHC-40W) oraz Klockner-Ferromatik (produkcji RFN)

a) GIG-SHC-40S b) GIT-SHC-40W

- rdzennik,

- cylinder (spodnik)

- osłona

- tłok

- blok zaworowy

- kołpak lub przedłużacz

- łącznik

- stopa

Obudowa metalowa indywidualna-stropnice

Stopnice metalowe.Stropnice zwykłe a) szynowa, b) dwuteowa

środa, 11 czerwca 2014

Przeróbka mechaniczna

Celem przeróbki mechanicznej kopalin użytecznych jest wytworzenie z uzyskanej ze złoża kopaliny surowej produktów handlowych o wymaganej przez odbiorców jakości.

Przeróbkę kopalin użytecznych w zależności od stosowanych środków można podzielić na:

Ziarna grubsze, które wskutek małej dokładności sortowania dostały się do drobniejszego sortymentu nazywa się nadziarnem, ziarna drobniejsze podziarnem.

Na dokładność przesiewania wpływa:

Przeróbkę kopalin użytecznych w zależności od stosowanych środków można podzielić na:

- mechaniczną

- chemiczną

Ziarna grubsze, które wskutek małej dokładności sortowania dostały się do drobniejszego sortymentu nazywa się nadziarnem, ziarna drobniejsze podziarnem.

Na dokładność przesiewania wpływa:

- niekorzystny skład ziaren nadawy, zawierającej ziarna o wymiarach bardzo zbliżonych do wymiarów otworów sita lub dużą ilość ziaren bardzo drobnych

- kształt ziaren, gdyż ziarna o kształcie płaskich płytek lub słupków przechodzą z trudem przez otwory sita

- wilgotność nadawy powodująca zaklejanie się otworów, a również sklejanie się drobnych ziaren i przechodzenia ich do sortymentu grubszego dlatego też pożądane jest aby węgiel kierowany do sortowania był możliwie suchy.

- w cieczach ciężkich

- w ośrodku wodnym

- w ośrodku powietrznym

- osadzarka pulsacyjna tłokowa

- płuczka węglowa

niedziela, 25 maja 2014

Rurociąg przeciwpożarowy Ppoż

Rurociągi przeciwpożarowe przeznaczone są do

zwalczania pożarów oraz zagrożeń pyłowych.Kierownik ruchu zakładu górniczego zezwala na

wykorzystanie rurociągów przeciwpożarowych do innych

celów niż wymienione w pkt 5.3.1. Rozpoczęcie

i zakończenie wykorzystywania rurociągu

przeciwpożarowego do innych celów powinno być

zgłoszone i odnotowane u dyspozytora ruchu.

W akcji ratowniczej rurociągi przeciwpożarowe mogą być

użyte do podawania powietrza, tlenu oraz napojów dla

zagrożonej załogi. Rurociągi przeciwpożarowe powinny

być przystosowane do szybkiego połączenia z rurociągami

sprężonego powietrza na wlotach do poszczególnych

pokładów lub rejonów.

zwalczania pożarów oraz zagrożeń pyłowych.Kierownik ruchu zakładu górniczego zezwala na

wykorzystanie rurociągów przeciwpożarowych do innych

celów niż wymienione w pkt 5.3.1. Rozpoczęcie

i zakończenie wykorzystywania rurociągu

przeciwpożarowego do innych celów powinno być

zgłoszone i odnotowane u dyspozytora ruchu.

W akcji ratowniczej rurociągi przeciwpożarowe mogą być

użyte do podawania powietrza, tlenu oraz napojów dla

zagrożonej załogi. Rurociągi przeciwpożarowe powinny

być przystosowane do szybkiego połączenia z rurociągami

sprężonego powietrza na wlotach do poszczególnych

pokładów lub rejonów.

Rurociągi przeciwpożarowe powinny być:

1) doprowadzone do wszystkich podszybi i nadszybi szybów,

podszybi i nadszybi szybików oraz do wszystkich czynnych

przodków, a w kopalniach eksploatujących kopaliny niepalne

do miejsc niebezpiecznych pod względem pożarowym,

ustalonych przez kierownika ruchu zakładu górniczego,

2) zainstalowane w wyrobiskach z grupowymi i rejonowymi

prądami świeżego powietrza, w wyrobiskach

z przenośnikami taśmowymi oraz w wyrobiskach

korytarzowych z prądem powietrza prowadzonym na upad,

3) w zakładach górniczych eksploatujących kopaliny niepalne

dopuszcza się instalowanie rurociągów w innych

wyrobiskach ustalonych przez kierownika ruchu zakładu

górniczego.

1) doprowadzone do wszystkich podszybi i nadszybi szybów,

podszybi i nadszybi szybików oraz do wszystkich czynnych

przodków, a w kopalniach eksploatujących kopaliny niepalne

do miejsc niebezpiecznych pod względem pożarowym,

ustalonych przez kierownika ruchu zakładu górniczego,

2) zainstalowane w wyrobiskach z grupowymi i rejonowymi

prądami świeżego powietrza, w wyrobiskach

z przenośnikami taśmowymi oraz w wyrobiskach

korytarzowych z prądem powietrza prowadzonym na upad,

3) w zakładach górniczych eksploatujących kopaliny niepalne

dopuszcza się instalowanie rurociągów w innych

wyrobiskach ustalonych przez kierownika ruchu zakładu

górniczego.

Rurociągi przeciwpożarowe powinny zapewniać pobór

wody z hydrantu w końcowych punktach sieci w ilości co

najmniej 0,6 m3/min, przy ciśnieniu nie mniejszym niż

0,4 MPa. Parametry te powinny być spełnione niezależnie od

poboru wody do celów technologicznych.

Ciśnienie statyczne wody w rurociągach

przeciwpożarowych, z wyjątkiem rurociągów zabudowanych

w szybach, nie powinno przekraczać 1,6 MPa. Kierownik

ruchu zakładu górniczego może zezwolić na stosowanie

wyższych ciśnień pod warunkiem zabudowania przed

hydrantami zaworów redukujących ciśnienie statyczne do

1,6 MPa lub zastosowania armatury dostosowanej do

wyższych ciśnień. W przypadku stosowania zaworów

redukcyjnych rurociągi przeciwpożarowe powinny być

wyposażone w zawory bezpieczeństwa.

wody z hydrantu w końcowych punktach sieci w ilości co

najmniej 0,6 m3/min, przy ciśnieniu nie mniejszym niż

0,4 MPa. Parametry te powinny być spełnione niezależnie od

poboru wody do celów technologicznych.

Ciśnienie statyczne wody w rurociągach

przeciwpożarowych, z wyjątkiem rurociągów zabudowanych

w szybach, nie powinno przekraczać 1,6 MPa. Kierownik

ruchu zakładu górniczego może zezwolić na stosowanie

wyższych ciśnień pod warunkiem zabudowania przed

hydrantami zaworów redukujących ciśnienie statyczne do

1,6 MPa lub zastosowania armatury dostosowanej do

wyższych ciśnień. W przypadku stosowania zaworów

redukcyjnych rurociągi przeciwpożarowe powinny być

wyposażone w zawory bezpieczeństwa.

W nowo projektowanych sieciach rurociągów

przeciwpożarowych główne rurociągi doprowadzające

wodę do wyrobisk instaluje się w szybach wdechowych.

Rurociągi przeciwpożarowe powinny mieć główne

i rezerwowe zasilanie.Główne zasilanie rurociągów przeciwpożarowych

powinno odbywać się ze zbiorników wodnych

powierzchniowych lub zbiorników wodnych dołowych.Dla rezerwowego zasilania rurociągów

przeciwpożarowych można wykorzystać rurociągi

głównego odwadniania zakładu górniczego przez

połączenie ich z rurociągami przeciwpożarowymi:

1) bezpośrednio przy ciśnieniu statycznym wody

do 1,6 MPa (16 kG/cm2),

2) poprzez zawór redukcyjny przy ciśnieniu statycznym

wody powyżej 1,6 MPa.

przeciwpożarowych główne rurociągi doprowadzające

wodę do wyrobisk instaluje się w szybach wdechowych.

Rurociągi przeciwpożarowe powinny mieć główne

i rezerwowe zasilanie.Główne zasilanie rurociągów przeciwpożarowych

powinno odbywać się ze zbiorników wodnych

powierzchniowych lub zbiorników wodnych dołowych.Dla rezerwowego zasilania rurociągów

przeciwpożarowych można wykorzystać rurociągi

głównego odwadniania zakładu górniczego przez

połączenie ich z rurociągami przeciwpożarowymi:

1) bezpośrednio przy ciśnieniu statycznym wody

do 1,6 MPa (16 kG/cm2),

2) poprzez zawór redukcyjny przy ciśnieniu statycznym

wody powyżej 1,6 MPa.

W razie gdy do rurociągów przeciwpożarowych

doprowadzona jest woda z rurociągów głównego

odwadniania, konieczne jest zabudowanie odpowiednich

filtrów na wlotach do rurociągów przeciwpożarowych.

Rurociągi przeciwpożarowe powinny być tak

zabudowane, aby nie ograniczały funkcjonalności

wyrobisk i urządzeń w nich zabudowanych, nie były

narażone na uszkodzenia oraz umożliwiony był dostęp

do zasuw i hydrantów.

doprowadzona jest woda z rurociągów głównego

odwadniania, konieczne jest zabudowanie odpowiednich

filtrów na wlotach do rurociągów przeciwpożarowych.

Rurociągi przeciwpożarowe powinny być tak

zabudowane, aby nie ograniczały funkcjonalności

wyrobisk i urządzeń w nich zabudowanych, nie były

narażone na uszkodzenia oraz umożliwiony był dostęp

do zasuw i hydrantów.

Rurociągi zawiesza się na uchwytach wmurowanych

albo zakotwionych w ociosy i strop wyrobisk, bądź

mocuje do obudowy wyrobiska za pomocą łańcuchów

o odpowiedniej wytrzymałości lub używa innych

sposobów zapewniających bezpieczne i trwałe

zawieszenie. W rurociągach spawanych stosuje się

połączenie kołnierzowe w odległościach nie większych

niż 60 m. Rurociągi powinny być zawieszone

w odległościach nie większych niż 12 m.

albo zakotwionych w ociosy i strop wyrobisk, bądź

mocuje do obudowy wyrobiska za pomocą łańcuchów

o odpowiedniej wytrzymałości lub używa innych

sposobów zapewniających bezpieczne i trwałe

zawieszenie. W rurociągach spawanych stosuje się

połączenie kołnierzowe w odległościach nie większych

niż 60 m. Rurociągi powinny być zawieszone

w odległościach nie większych niż 12 m.

Zasuwy w rurociągach przeciwpożarowych instaluje się:

1)w nadszybiach i podszybiach szybów i szybików,

2) na początku wszystkich odgałęzień rurociągów,

3) w chodnikach głównych i przekopach w odstępach nie

większych n iż 400—600 m.

1)w nadszybiach i podszybiach szybów i szybików,

2) na początku wszystkich odgałęzień rurociągów,

3) w chodnikach głównych i przekopach w odstępach nie

większych n iż 400—600 m.

Rurociągi przeciwpożarowe powinny być wyposażone

w zawory hydrantowe z nasadami o średnicy 52 lub 75 mm.

Przy zaworach hydrantowych w miejscach łatwo

dostępnych zabudowuje się szafki hydrantowe.

W miejscach, w których powinny być zainstalowane dwie

lub więcej szafek hydrantowych, można stosować jedną

z wężami pożarniczymi podwójnej długości.

w zawory hydrantowe z nasadami o średnicy 52 lub 75 mm.

Przy zaworach hydrantowych w miejscach łatwo

dostępnych zabudowuje się szafki hydrantowe.

W miejscach, w których powinny być zainstalowane dwie

lub więcej szafek hydrantowych, można stosować jedną

z wężami pożarniczymi podwójnej długości.

pożarniczy, dostosowany do średnicy hydrantu:

1) odcinek węża pożarniczego W—52 bądź W—75,

2) prądownicę 52 mm lub 75 mm,

3) klucz do łączenia węży, przystosowany również do

otwierania zaworów hydrantowych.

W przypadku wyposażenia szafek w węże pożarnicze

nieodpowiadające średnicy nasad zaworu hydrantowego,szafki te wyposaża się w dwa odpowiednie przełączniki.

Wyposażenie rurociągów przeciwpożarowych w zawory

hydrantowe i szafki hydrantowe powinno odpowiadać

wymaganiom podanym w tabeli nr 3.

W rurociągach stosuje się uszczelki wykonane

z materiałów niepalnych lub trudno palnych,

dostosowanych pod względem wytrzymałości konstrukcji

do danego typu połączeń.

Dziękuję za zapoznanie się z artykułem. Proszę postaw mi kawę za ten post

Subskrybuj:

Posty (Atom)